機械手取代了工人,每分鐘加工一臺縫紉機機殼;按下機身屏幕上的按鈕,就能實現縫紉機針腳樣式的定制和切換;售出的縫紉機出現故障,大數據中心第一時間收到反饋……在杰克科技股份有限公司,每臺物聯網縫紉機都是獨立的數據終端。

在新一輪科技革命和產業變革中,“產業大腦”和“未來工廠”正在加速重構布局、重塑動能。在“產業大腦+未來工廠”推動下,椒江縫制設備產業數字化和數字產業化的步伐越來越快,數據生產要素的放大、疊加、倍增作用被充分激發。

注冊、入鏈,輸入上下游需求,系統便能精準推送你想要的上下游企業信息,提供產業鏈圖譜、產業價值、上下游分析,還有專業的專家團隊幫助解決數字化運營難題。

年初,椒江縫制設備產業大腦正式上線。這讓縫制行業有了“云端”力量,迸發出新生機。

椒江是全球最大的工業縫紉機生產和出口基地,擁有300多家縫制設備生產、配套企業,年產值達百億元。近年來,椒江積極實施數字經濟“一號工程”,出臺專項政策,培育優質數字經濟制造企業梯隊,搭建縫制設備創新服務綜合體,建設智能縫制產業工業互聯網平臺,發揮龍頭企業引領作用,協同產業鏈上下游企業進行技術攻關,推動縫制設備智能化轉型。

“縫制設備產業大腦是政府為縫制企業專門打造的共享平臺。”椒江區經濟信息化和科學技術局總工程師鄭仁嬌說,只要是縫制企業及配套產業企業、縫制設備客戶企業(服裝企業)都可以加入,目前已有407家企業、2171臺設備、70萬條相關數據入鏈。

臺州市數智科技有限公司相關負責人告訴記者,產業大腦通過多源工業數據接入和工業場景應用,為企業設備精益管理、生產訂單流程管控、產品物聯管理、數倉管理等提供解決方案。

杰克是椒江最早加入產業大腦的企業之一。“我們將生產設備信息上傳至縫制設備產業大腦平臺,可以采集設備各類運行數據,并高效地做出設備能效、利用率等情況分析。”杰克集團副總裁阮振華認為,“產業大腦”大大提升了企業數據治理能力、分析能力,有效幫助企業解決了信息孤島、數據管理難等問題,有力推動企業管理運營提升。

可以說,產業大腦是連接政府與市場的橋梁,是全面掌握、分析、研判、預警的“智慧大腦”,也是描繪經濟運行態勢,洞察產業鏈狀況,輔助政策落地、產業發展的“最強大腦”。

“接下來,我們將加快與上游數控機床產業大腦、下游服裝產業大腦的貫通,突破縫制產業的瓶頸規模,同時賦能上下游產業鏈。”鄭仁嬌表示。

把26道工序合并成一個智能機殼加工中心,原先需要1000多名工人的生產車間精簡到30人,加工一臺縫紉機機殼的時間從1小時縮短到1分鐘——奧秘就在于杰克安裝了全球首條縫紉機機殼智能生產線。這條智能生產線運用了上萬個傳感器,通過傳感器、控制器,與加工中心進行指令交換,使整個車間實現無人化。

智能機殼加工中心,只是杰克“未來工廠”構建的其中一個環節。

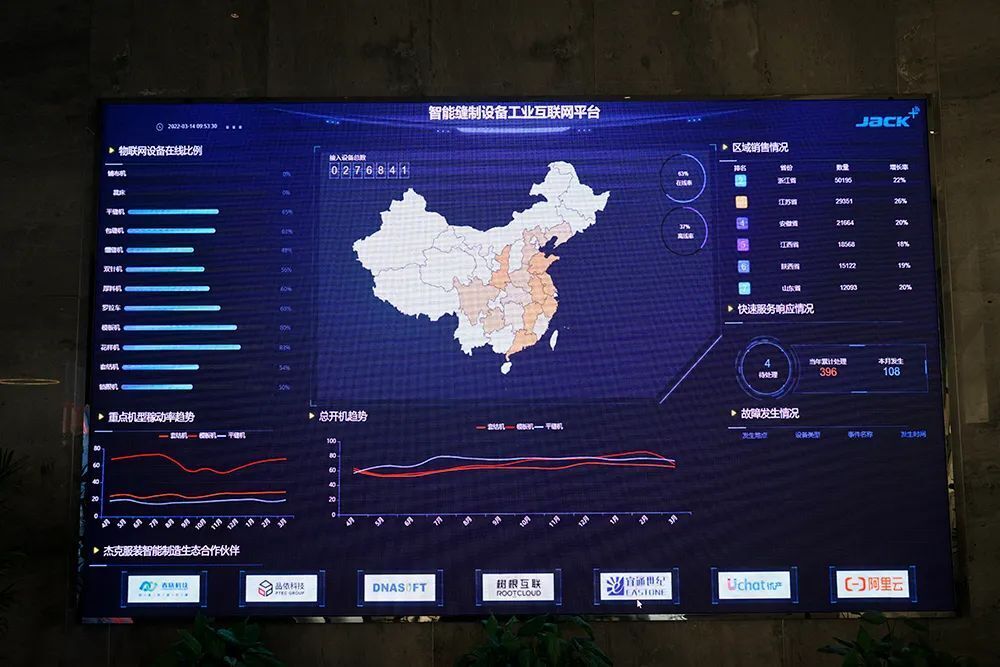

走進杰克的物聯網數字化管理中心,碩大的屏幕上,實時滾動著企業訂單生產情況,顯示著每種產品類別銷售情況、產品在各省份的銷售情況、產品在客戶手中的運行情況等。讓縫紉機成為數據收集者、成本分析者和效能改善者,這就是杰克目前在構建的“服裝智能制造工業互聯網平臺”。

“杰克‘未來工廠’采用新一代信息技術及先進制造技術,圍繞數字化設計、智能化生產、數字化管理、安全化管控、綠色化生產和服務化延伸進行布局,確保精準研發、精準交付、精準營銷和精準服務目標的實現。”阮振華解釋,通過在縫制設備中引入物聯網模塊及系統,杰克實現了縫制設備間的智慧互聯,為下游服裝企業提供智能生產管控、流程控制優化、網絡協同制造等云計算產品和服務,大幅度提升服裝廠自動化程度。

杰克的“未來工廠”項目,簡單來說就是將人機互動、智能生產物流管理、3D打印技術等先進技術應用于從鑄造、金加工、噴漆、裝配到打包的全流程,并對整個生產流程進行數據采集、數據監控、數據分析,從而使智能柔性縫制生產系統靈活、個性化、網絡化。

“在產業大腦平臺的配合下,杰克通過‘未來工廠’建設,逐步朝著集服裝面輔料倉儲、智能驗布、智能裁剪、吊掛縫紉、后道分揀、成品倉儲等服裝智造全流程,以及APS、MES、WMS等軟硬件為一體的成套智聯服務商轉型。”阮振華說,通過實施“未來工廠”建設,杰克的生產效率提高20%,產品不良品率降低20%;通過新一代PLM研發創新平臺建設,企業產品研制周期縮短30%;通過構建企業智慧能源管理系統,企業能源利用率提高10%等。